直螺纹套筒技术详解:提升建筑与机械连接效率的核心方法

直螺纹套筒连接技术在现代建筑和机械制造领域中扮演着重要角色。它不仅能够提升结构的稳定性和安全性,还能有效提高施工效率。本文将从基本概念、技术优势与局限性以及行业标准等方面,为大家详细解读这项技术的核心内容。

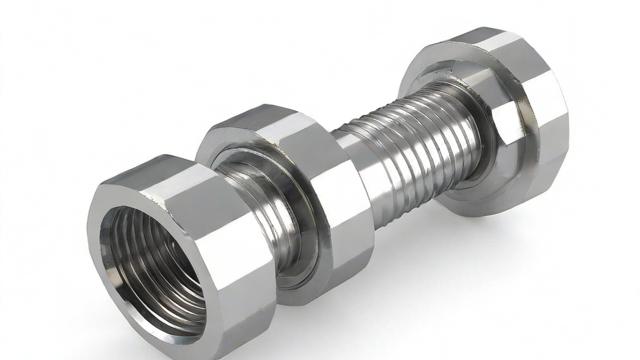

直螺纹套筒的基本概念与应用领域

说到直螺纹套筒,其实它的原理很简单,就是通过在钢筋或金属件上加工出直螺纹,然后利用特制的套筒将两根构件牢固地连接起来。这种技术广泛应用于建筑工程、桥梁建设、工业设备安装等领域。举个例子,在高层建筑施工过程中,直螺纹套筒可以用来连接不同楼层之间的钢筋,确保整体结构的强度和稳定性。

除了建筑领域,直螺纹套筒还经常出现在机械设备的装配中。比如在一些大型机械设备的组装过程中,使用直螺纹套筒可以简化连接步骤,同时减少焊接带来的热影响区问题。这使得直螺纹套筒成为许多工程师首选的连接方式之一。

直螺纹套筒连接技术的优势与局限性

从我的经验来看,直螺纹套筒连接技术有非常多的优点。首先,它的连接过程非常简便,不需要额外的加热或冷却设备,只需要一把扳手就能完成操作。其次,直螺纹套筒的连接强度非常高,甚至可以达到母材本身的强度水平。这意味着在实际工程中,我们可以更加放心地使用这项技术。

当然,任何技术都有其局限性。例如,直螺纹套筒对加工精度要求极高,如果螺纹加工不到位或者套筒尺寸不合适,就可能导致连接不牢固甚至失效。此外,直螺纹套筒的成本相对较高,尤其是一些特殊材料制成的套筒,可能会增加项目的预算。因此,在选择使用直螺纹套筒时,需要综合考虑成本和性能之间的平衡。

行业标准与规范对直螺纹套筒的要求

为了保证直螺纹套筒的质量和使用效果,行业内制定了一系列严格的标准和规范。这些标准不仅规定了套筒的材质、尺寸和力学性能,还对加工工艺和检测方法提出了明确要求。比如,某些标准会明确规定螺纹的牙型角度、螺距以及表面粗糙度等参数,以确保每个套筒都能满足设计要求。

作为一名从业者,我深刻体会到遵循行业标准的重要性。只有严格按照标准执行,才能确保直螺纹套筒在实际应用中的可靠性和安全性。无论是生产厂商还是施工单位,都应该重视这些规范,并将其贯穿于整个生产和服务流程中。

在上一章中,我们了解了直螺纹套筒连接技术的基本概念及其优势和局限性。接下来,我将深入探讨直螺纹套筒的加工工艺,从设备选择到生产工艺流程,再到质量控制与检测方法,帮助大家全面掌握这项技术的核心环节。

加工设备与材料选择的重要性

说到直螺纹套筒的加工,首先离不开的就是加工设备和材料的选择。这一步看似简单,实际上却非常关键。如果设备不够精密或者材料不符合要求,后续的加工精度和产品质量都会大打折扣。在我的实际工作中,我发现很多问题其实都源于设备或材料的选用不当。

举个例子,用于加工直螺纹的滚丝机必须具备高精度和稳定性,否则就很难保证螺纹的牙型角度和表面粗糙度达到标准要求。此外,直螺纹套筒本身通常采用优质碳素钢或合金钢制造,这些材料不仅需要满足强度要求,还需要具有良好的可加工性和耐腐蚀性能。所以,在开始加工之前,一定要对设备和材料进行严格筛选,确保每一步都符合规范。

直螺纹套筒的生产工艺流程

接下来,我们来看看直螺纹套筒的具体生产工艺流程。整个过程可以分为几个主要步骤:原材料准备、毛坯成型、螺纹加工以及热处理等。每一个步骤都需要精心操作,才能保证最终产品的质量。

首先是原材料准备阶段。在这个阶段,我们需要根据设计要求选择合适的钢材,并对其进行初步检验,确保没有裂纹、夹杂或其他缺陷。然后是毛坯成型,这一步通常通过锻造或车削完成,目的是将原材料加工成接近最终尺寸的形状。接下来就是最关键的螺纹加工环节,这里需要用到前面提到的滚丝机或者其他专用设备。最后,为了提高套筒的机械性能,还需要进行适当的热处理,比如正火或调质处理。这些步骤环环相扣,缺一不可。

质量控制与检测方法在加工中的应用

最后,我们来谈谈质量控制和检测方法在直螺纹套筒加工中的重要性。即使有了先进的设备和优质的材料,如果没有严格的质量控制体系,仍然难以生产出合格的产品。在我的经验中,质量控制贯穿于整个加工过程,从原材料检验到成品检测,每一个环节都需要认真对待。

例如,在螺纹加工完成后,我们需要使用专门的螺纹规进行检测,确保螺纹的尺寸和形状符合设计要求。同时,还可以借助显微镜观察螺纹表面是否存在裂纹或划痕等问题。对于一些特殊用途的套筒,可能还需要进行力学性能测试,比如拉伸试验或扭矩试验,以验证其是否能够承受预期的载荷。通过这些严格的检测手段,我们可以最大限度地减少不合格品的出现,从而保证产品的可靠性和安全性。

上一章我们详细探讨了直螺纹套筒的加工工艺,从设备选择到质量控制都进行了深入分析。接下来,我将带大家走进直螺纹套筒的实际应用场景,看看它在建筑工程项目中是如何发挥作用的,以及施工过程中需要注意哪些问题。

不同建筑场景下直螺纹套筒的选择与使用

在建筑工程中,不同场景对直螺纹套筒的要求也有所不同。比如在高层建筑中,钢筋连接的质量直接影响到结构的安全性和稳定性,因此需要选择高强度、高精度的直螺纹套筒。在我的实际工作中,我发现很多项目都会优先考虑A级或B级套筒,因为它们能够满足大多数工程需求。

另一方面,在一些特殊环境下,比如潮湿或者腐蚀性强的地方,就需要特别注意套筒的耐腐蚀性能。这种情况下,可以选择经过镀锌处理或者采用不锈钢材质的套筒。当然,具体的选择还需要结合设计要求和现场条件来决定。例如,在桥梁建设中,由于承受较大的拉力和剪力,通常会选择更大规格的套筒,并且要确保其连接强度达到设计标准。

施工过程中常见问题及解决策略

尽管直螺纹套筒技术已经非常成熟,但在实际施工过程中仍然会遇到一些问题。最常见的就是螺纹连接不紧密或者出现松动现象。这可能是由于螺纹加工精度不够或者安装操作不当引起的。为了解决这个问题,我们在施工前一定要做好充分准备,包括对套筒和钢筋进行严格检查,确保两者尺寸匹配并且没有缺陷。

另外,有时候还会遇到套筒安装困难的情况,尤其是在狭窄空间内操作时。这时候可以尝试使用专用工具,比如加长扳手或者扭矩扳手,来帮助完成安装工作。同时,施工人员也需要接受专业培训,熟悉正确的操作方法和注意事项。只有这样,才能有效避免因人为因素导致的问题,保证施工质量和效率。

新技术趋势与未来发展方向

随着建筑行业的不断发展,直螺纹套筒技术也在不断创新和进步。近年来,数字化和智能化技术逐渐被引入到施工过程中,为直螺纹套筒的应用带来了新的可能性。例如,通过三维扫描技术可以快速检测套筒的尺寸和形状是否符合要求,大大提高了检测效率和准确性。

此外,新材料的研发也为直螺纹套筒提供了更多选择。比如轻量化材料的应用,不仅能够减轻结构自重,还能提高施工便利性。展望未来,我相信随着科技的进步和市场需求的变化,直螺纹套筒技术将会变得更加先进和完善,为建筑工程的发展注入更多活力。

本文总结:通过本章的学习,我们深入了解了直螺纹套筒在建筑工程中的实际应用情况,包括不同场景下的选择原则、施工过程中常见的问题及解决办法,以及新技术趋势对未来发展的推动作用。希望这些内容能为大家在实际工作中提供参考和帮助。